La séparation appropriée des canalisations dans les établissements laitiers est importante en vue d'assurer la sécurité des produits finis. Dans le passé, une séparation inappropriée des canalisations a déjà été un facteur dans l'éclosion de maladies transmises par le lait.

Un raccordement croisé (ou jonction fautive) est un lien direct qui permet à un matériau de contaminer un autre. Il doit y avoir une ségrégation complète des produits incompatibles tels que les matières crues et les produits alimentaires pasteurisés ou stérilisés, les produits de nettoyage et les produits alimentaires ainsi que les déchets ou les matériaux et les produits alimentaires.

Pour d'autres applications (les circuits de canalisations d'alimentation et de canalisations de retour utilisés pour le nettoyage en place (NEP) et les mini-lavages des réservoirs, des canalisations, des pasteurisateurs ou d'autres équipements qui peuvent être lavés pendant qu'ils sont raccordés aux canalisations du produit contenant des produits laitiers ou de l'eau potable et aux canalisations pour le rinçage final), employer des canalisations et des cuves séparées pour les produits incompatibles et établir des bris physiques aux points de raccordement à l'aide d'au moins l'une des dispositions suivantes : le désaccouplement physique des canalisations, des dispositifs double coupure et purge, des vannes à double siège (vannes anti-mélange), barrières aseptiques ou d'autres systèmes aussi efficaces.

On utilise traditionnellement des panneaux de pontage et des « coudes orientables » dans les installations laitières pour isoler les circuits de nettoyage, prévenir la contamination des produits alimentaires par des solutions de nettoyage; ces dispositifs assurent un bris physique (désaccouplement) entre les canalisations. L'installation d'un nombre quelconque de vannes de ségrégation (ensemble de vannes sans dégagement à l'atmosphère) ne constitue pas un bris physique, sauf dans les cas suivants :

1. Dispositions des vannes à dispositif double coupure et purge pour le nettoyage NEP

Une disposition de vanne à dispositif double coupure et purge de circuits avec un dégagement à l'atmosphère à purge gravitaire (évent ou sortie de fuite) d'au moins le même diamètre hydraulique que la canalisation d'alimentation la plus grande aux vannes, située entre les deux vannes d'isolement, peut être utilisée pour séparer les solutions de nettoyage des produits alimentaires.

Les vannes d'isolement servent de barrière pour le produit et la solution NEP, alors que la canalisation de purge installée entre eux empêche l'accumulation de pression et permet à toute fuite d'être détournée de façon sécuritaire du siège de la vanne opposée.

- Vannes :

- Employer des microcontacts ou d'autres capteurs sur les vannes à dispositif double coupure et purge pour signaler que les vannes sont placées correctement pour le nettoyage NEP.

- Les vannes d'isolement se mettent en position d'arrêt à sécurité intégrée et la vanne de purge est ouverte si la pression d'air ou l'alimentation électrique est enlevée des solénoïdes des vannes.

- Employer des microcontacts ou d'autres capteurs sur les vannes à dispositif double coupure et purge pour signaler que les vannes sont placées correctement pour le nettoyage NEP.

- Évent ou sortie de fuite :

- Veiller à ce que la conception et l'installation de l'évent ou de la sortie de fuite permettent le nettoyage adéquat de l'évent selon les méthodes NEP.

- Nettoyer l'évent ou la sortie de fuite seulement lorsque les produits alimentaires sont isolés plus loin en amont par un autre dispositif double coupure et purge de circuits, panneau de pontage ou coude orientable, ou lorsque le produit alimentaire a été retiré du système.

- Documenter les procédures pour l'installation, la validation, l'entretien, l'inspection et le nettoyage de cette disposition de vannes.

- Conserver des registres qui démontrent que les procédures sont suivies dans les opérations quotidiennes.

2. Vannes à double siège (vannes anti-mélange) pour le nettoyage NEP

On peut utiliser une vanne à double siège (vanne anti-mélange) pour séparer des solutions de nettoyage des produits alimentaires. Cette vanne a deux sièges séparés par une chambre de fuite (évent ou sortie de fuite).

- Chambre de fuite :

- Toujours maintenir l'évent de détection de fuites entièrement ouvert à l'atmosphère, non raccordé et sans aucune restriction.

- S'assurer que les fuites peuvent être observées.

- S'assurer que le tuyau de détection de fuite a un diamètre hydraulique supérieur au diamètre hydraulique de la canalisation d'alimentation.

- Le diamètre hydraulique est défini comme étant 4 × la section transversale/le périmètre.

- La section transversale d'alimentation est le périmètre du siège multiplié par la distance de déplacement du releveur de siège, lorsque les deux sièges sont fermés, il s'agit de l'entrée d'alimentation NEP distincte; le diamètre hydraulique du tube de détection de fuite est le diamètre le plus petit dans le tube de détection de fuite.

- Vannes :

- La position à sécurité intégrée est définie comme étant fermée.

- Employer au moins un microcontact ou autre capteur sur la vanne à double siège (vanne anti-mélange) pour signaler que la vanne est placée correctement pour le nettoyage NEP.

- S'assurer que la vanne est fermée (position inactivée) pour le nettoyage NEP et qu'un seul releveur de siège à la fois peut être activé.

- Le déplacement du releveur de siège est limité physiquement par sa conception. Le séquencement de la vanne s'effectue de façon à ce que les deux sièges ne puissent pas s'ouvrir en même temps.

- Faire en sorte qu'il n'y ait pas de surpassement manuel non contrôlé du système et que l'accès à la programmation de la vanne soit restreint pour le personnel non autorisé.

- Recourir à des essais, à la validation et à la documentation pour confirmer que les vannes fonctionnent comme prévu.

- Nettoyage de la zone d'évent de la vanne :

- Relever individuellement les sièges de façon à permettre à une partie de la solution NEP de rincer et de laver la surface entrant en contact avec le produit.

- Utiliser le raccord NEP externe à la cavité. Le raccord NEP externe répond au critère de diamètre hydraulique de canalisation établi ci-dessus.

- Documenter les procédures pour l'installation, la validation, l'entretien, l'inspection et le nettoyage de cette disposition de vannes.

- Conserver des registres qui démontrent que les procédures sont suivies dans les opérations quotidiennes.

Les vannes de type à double joint d'étanchéité ne conviennent pas à cette application parce qu'elles n'utilisent qu'un seul actionneur et une seule tige et ne sont pas conçues pour mettre à l'air libre de façon sécuritaire des quantités importantes de fuites du siège opposé.

3. Nettoyage des systèmes de conditionnement et d'emballage aseptiques (SCEA)

On peut utiliser une barrière aseptique pour séparer la solution de nettoyage des produits laitiers stérilisés pendant le NEP, les mini-lavages ou la pré-stérilisation d'un réservoir d'équilibre aseptique ou d'une remplisseuse aseptique et de la canalisation connexe dans la zone aseptique.

Dans le cas d'un produit stérilisé dans la zone aseptique d'un SCEA, un dispositif à résistance thermique (DRT) à enclenchement qui surveille les fuites dans un ou plusieurs blocs de vapeur remplacerait les microcontacts de dégagement à l'atmosphère et de vanne décrits ci-dessus.

- Barrière aseptique :

- Disposer d'un ou de plusieurs blocs de vapeur.

- Installer un dispositif à résistance thermique (DRT) ou un autre détecteur de température acceptable au plus bas niveau de la barrière afin de déceler toute fuite de liquide à la barrière.

- Installer une alarme ou un autre système approprié pour avertir l'opérateur de la défaillance de la barrière aseptique.

- Prendre les mesures appropriées conformément au barème de stérilisation de la procédure de rectification.

Vérifier l'absence de raccordements croisés

- Utiliser le codage de couleur des canalisations dans le schéma de l'installation (ou le schéma de procédé et d'instrumentation [SPI]), le procédé à enveloppe ou d'autres méthodes pour indiquer les raccordements croisés (intercommunication) dans les canalisations entre le produit cru et le produit pasteurisé ou stérilisé, les produits de nettoyage et les produits alimentaires, ainsi que les déchets ou les matériaux et les produits alimentaires.

- Effectuer une vérification physique des canalisations afin de s'assurer que le schéma est exact et qu'aucun raccordement croisé n'existe.

- Examiner les procédures de nettoyage et d'exploitation afin de s'assurer qu'elles ne créent pas un risque de contamination croisée.

- Vérifier que les procédures et les pratiques de nettoyage sont suivies, particulièrement à l'égard des mini-lavages NEP des pasteurisateurs, des stérilisateurs ou d'autre équipement où le produit pourrait être contaminé par les solutions de nettoyage à cause de procédures ou de raccordements d'équipement inappropriés.

- Tenir à jour la liste de tous les produits chimiques de nettoyage et d'autres produits chimiques non alimentaires utilisés dans l'installation, et s'assurer qu'ils sont sans danger et qu'ils conviennent dans des installations de transformation laitière.

Diamètre hydraulique

On se sert du diamètre hydraulique dh au lieu du diamètre géométrique pour les conduites non circulaires :

dh = 4 × surface de section transversale ÷ périmètre mouillé

Pour diverses configurations géométriques, dh devient :

- Une conduite circulaire : dh = 4 × π × d2 ÷ 4 ÷ π × d = d; dh = d

- Une conduite carrée : dh = 4 × a2 ÷ 4 × a = a; dh = a

- Une conduite concentrique : dh = (4 × (π × D2 - π × d2) ÷ 4) ÷ (π × D + π × d) = D – d; dh = D – d

Description de l'image - Figure 1 : Dimensions pour calculer le diamètre hydraulique

This figure illustrates the diameter of circular, square and concentric tubes that is used in equations to determine the hydraulic diameter of the tube.

d = diamètre d'une conduite circulaire ou le diamètre interne des conduites concentriques.

a = la longueur d'une conduite carrée

D = diamètre externe des conduites concentriques

Le diamètre hydraulique est égal à quatre fois la surface de section transversale divisé par le périmètre.

- Conduites circulaires : Le diamètre hydraulique est égal à quatre multiplié par pi multiplié par le diamètre carré divisé par quatre divisé par pi multiplié par le diamètre est égal au diamètre; le diamètre hydraulique est égal au diamètre

- Conduites carrées : Le diamètre hydraulique est égal à quatre multiplié par la longueur carrée divisé par quatre multiplié par la longueur est égal à la longueur; le diamètre hydraulique est égal à la longueur

- Conduites concentriques : Le diamètre hydraulique est égal à pi multiplié par le diamètre externe carré moins le produit de pi multiplié par le diamètre interne carré, le total qui est divisé par quatre et puis divisé par le total de pi multiplié par le diamètre externe plus le produit de pi multiplié par le diamètre interne est égal au diamètre externe moins le diamètre interne; le diamètre hydraulique est égal au diamètre externe moins le diamètre interne

Diamètre hydraulique et résistance au débit

Pour comparer des canalisations de différentes formes, utiliser le diamètre hydraulique, qui constitue un indice de la résistance au débit. Plus ce diamètre est élevé, moins grande est la résistance. On peut définir le diamètre hydraulique comme suit :

dh = 4A ÷ P

Où,

dh = diamètre hydraulique

A = surface de section transversale

P = périmètre

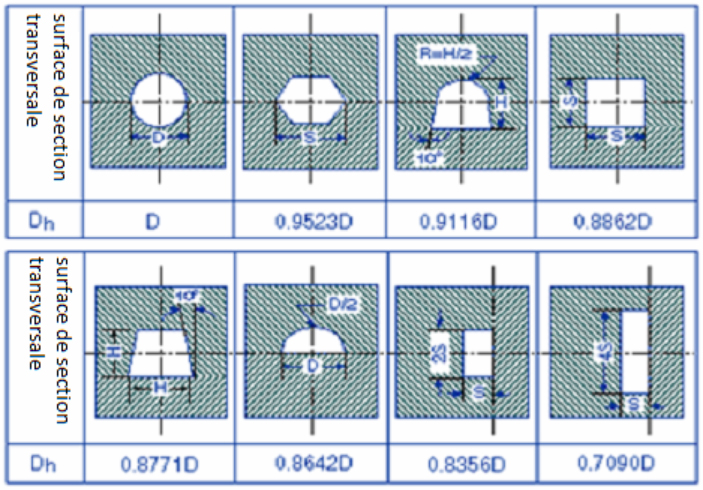

Description de l'image - Figure 2 : Illustre comment utiliser le diamètre hydraulique pour comparer des canalisations de différentes formes.

Cette image montre le diamètre hydraulique pour un hexagone (0.9523), un demi-oval (0.9116), un carré (0.8862), un trapézoïde (0.8771), un demi-cercle (0.8642), un rectangle court (0.8356) et un rectangle long (0.7090).